Handle-Handle pada Mesin Bubut : Handle - Handle pada Kepala Tetap (Head Stock)

Gambar 2.1 Handle-handle yang terdapat pada mesin bubut

Mesin bubut adalah suatu mesin yang umumnya terbuat dari logam, digunakan untuk membentuk benda kerja dengan cara menyayat atau memutar benda kerja. Proses bubut adalah proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja, kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja.

Sebelum melaksanakan proses pembubutan benda kerja, kamu harus mengetahui handle-handle yang terdapat pada mesin bubut beserta fungsinya masing-masing. Berdasarkan letaknya, handle mesin bubut dibagi menjadi tiga jenis, yaitu handle-handle pada head stock, handle-handle pada eretan, dan handle-handle pada tail stock.

Handle-handle pada bagian tersebut mempunyai fungsi yang berbeda-beda. Menurut fungsinya handle-handle pada mesin bubut dibedakan menjadi tiga jenis, yaitu handle-handle pengatur, handle-handle penggerak, dan handle-handle pengunci.

Pemahaman dan pengetahuan mengenai handle-handle mesin bubut sangat mempengaruhi pengoperasian mesin bubut. Pengetahuan mengenai handle-handle pada mesin bubut bertujuan mengurangi terjadinya kesalahan pembubutan yang diakibatkan kesalahan pengoperasian handle-handle tersebut. Oleh karena itu, pelajarilah materi handle-handle mesin bubut ini dengan sungguh-sungguh.

A. Handle - Handle pada Kepala Tetap (Head Stock)

Gambar 2.2 Handle-handle pada head stock mesin bubut

Kepala lepas (head stock) mesin bubut pada umumnya mempunyai handle-handle dan tombol pengatur mesin. Pada head stock juga terdapat tombol-tombol serta tabel-tabel petunjuk yang berisi kombinasi handle-handle pengatur tersebut. Berikut ini beberapa bagian utama kepala tetap (head stock) mesin bubut yang harus kamu ketahui.

1. Handle Pengatur Kecepatan Putaran

Handle pengatur kecepatan putaran berfungsi untuk mengatur kecepatan putaran spindle. Pada umumnya, terdapat dua jenis handle pengatur kecepatan putaran, yaitu sebagai berikut.

a. Handle Pengatur Kecepatan Putaran Gearbox

Handle pengatur kecepatan gearbox berfungsi untuk mengatur kecepatan putaran spindle mesin bubut dengan cara mengubah kombinasi gear pada gearbox mesin bubut tersebut. Mesin bubut standar pada umumnya mempunyai dua buah handle dan setiap handle dapat digerakkan pada tiga posisi yang berbeda. Jadi, pada umumnya mesin bubut standar hanya mempunyai sembilan kombinasi kecepatan putaran spindle.

b. Handle Pengatur Kecepatan Putaran Elektrik

Handle pengatur kecepatan elektrik berfungsi mengatur kecepatan putaran spindle dengan cara mengatur kecepatan putaran motor listrik. Pada umumnya, handle ini dilengkapi dengan display yang menunjukkan kecepatan putaran spindle mesin bubut tersebut. Handle jenis ini mempunyai banyak variasi kecepatan yang dapat diatur secara detail. Handle jenis ini pada umumnya hanya digunakan pada mesin bubut kecil ataupun mesin bubut yang tidak dilengkapi dengan gearbox.

Gambar 2.3 Handle pengatur kecepatan elektrik

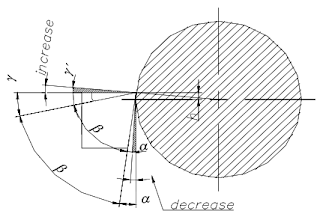

2. Handle Pengatur Arah Pemakanan

Handle pengatur arah pemakanan berfungsi untuk mengatur arah gerakan eretan ketika dilaksanakan penyayatan secara otomatis. Ada dua arah yang digunakan, yaitu arah menuju ke chuck (ke kiri) dan arah menjauhi chuck (ke kanan). Penentuan arah ini digunakan dalam proses pembubutan ulir, karena dalam penyayatan biasa pada umumnya arah menuju ke chuck (ke kiri).

3. Handle Pengaturan Ulir dan Pemakanan

Handle pengaturan ulir dan pemakanan berfungsi untuk menyesuaikan langkah pemakanan benda kerja sehingga dapat menyesuaikan dengan ukuran ulir yang diinginkan. Kombinasi handle pengaturan ulir harus disesuaikan dengan tabel ulir yang ada pada kepala tetap mesin bubut.

4. Tabel Ulir

Tabel ulir berisi kombinasi-kombinasi handle pengatur ulir sesuai dengan ukuran ulir yang ditunjukkan. Pada mesin bubut standar pada umumnya terdapat dua jenis tabel ulir, yaitu tabel ulir metrik (mm) dan tabel ulir whitworth (inci).

5. Tabel Kecepatan

Tabel kecepatan menunjukkan kombinasi-kombinasi posisi handle pengatur kecepatan putaran sesuai dengan kecepatan tercantum.

6. Tabel Pemakanan

Tabel pemakanan menunjukkan kombinasi-kombinasi handle pengatur pemakanan yang harus diatur untuk menentukan pemakanan dan pemotongan benda kerja secara otomatis. Pada tabel pemakanan, dalam satu kombinasi handle terdapat dua besaran pemakanan, yaitu besaran pemakanan eretan memanjang dan besaran pemakanan eretan melintang.

7. Tabel Peringatan

Tabel peringatan berisi ketentuan keselamatan yang harus dipatuhi dalam melaksanakan pembubutan.

8. Lampu Indikator

Lampu indikator berfungsi sebagai penanda ketika mesin sedang hidup ataupun sedang standby.

9. Tombol Test

Tombol test digunakan untuk mengetes putaran chuck (spindle) setelah diatur kecepatan maupun arah putarannya.

10. Tombol Power

Tombol power digunakan untuk menyambungkan aliran listrik dan membuat mesin bubut pada posisi standby.

11. Tombol Coolant

Tombol coolant digunakan untuk mengaktifkan cairan coolant yang akan disemprotkan pada pahat potong saat proses penyayatan.