9) Perubahan Geometri Sudut Pahat

Untuk mendapatkan hasil pembubutan yang baik, pemasangan pahat bubut selain harus kuat dan aman juga ketinggiannya harus setinggi pusat senter agar tidak terjadi perubahan geometri pada pahat bubut. Posisi ketinggian pahat bubut terhadap pusat senter benda kerja mempunyai pengaruh besar terhadap geometri sudut potong utamanya, misalkan posisi tepat pada pusat senter, di bawah pusat senter, atau di atas pusat senter.

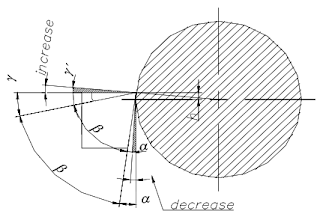

Geometri awal yang kita buat akan terpenuhi apabila kita menempatkan pahat tepat pada pusat senter dari putaran benda kerja. Apabila kita salah menyenterkan pahat (di atas atau di bawah senter), maka akan terjadi perubahan pada geometri sudut bebas () dan sudut garuk () sedangkan sudut badji () tidak terpengaruh sama sekali.

Perubahan ini dapat menyebabkan sudut tersebut menjadi lebih besar atau menjadi lebih kecil tergantung dari jenis pengerjaan (luar atau dalam) dan posisi pahat tersebut terhadap pusat senter. Perubahan yang terjadi pada sudut bebas dan sudut garuk/buang tatal akan saling berlawanan, apabila sudut gama () membesar maka sudut alfa () akan mengecil dan sebaliknya. Hal ini disebabkan oleh kelengkungan dari diameter benda kerja. Besarnya perubahan sudut gama () dan alfa () tergantung dari penyimpangan terhadap pusat senter, dan diameter dari benda kerja. Perubahan ini jelas tidak kita harapkan karena akan mempengaruhi proses dan hasil. Adapun kemungkinan perubahan yang terjadi adalah sebagai berikut:

a) Pembubutan Luar

Ketinggian pahat bubut diatas pusat senter benda kerja

Pada kondisi ini ada perubahan sudut yaitu:

› Sudut bebas (), menjadi lebih kecil.

› Sudut garuk (), menjadi lebih besar.

b) Pembubutan Dalam

Ketinggian pahat diatas pusat senter benda kerja

Pada kondisi ini ada perubahan geometrisnya sebagai berikut:

› Sudut bebas (), menjadi lebih besar.

› Sudut garuk (), menjadi lebih kecil.

Gambar 2.78. Ketinggian pahat bubut diatas pusat senter benda kerja

Ketinggian pahat dibawah pusat senter benda kerja

Pada kondisi ini ada perubahan geometrisnya sebagai berikut:

› Sudut bebas (), menjadi lebih besar.

› Sudut garuk (), menjadi lebih kecil.

b) Pembubutan Dalam

Ketinggian pahat diatas pusat senter benda kerja

Pada kondisi ini ada perubahan geometrisnya sebagai berikut:

› Sudut bebas (), menjadi lebih besar.

› Sudut garuk (), menjadi lebih kecil.

Ketinggian pahat dibawah pusat senter benda kerja

Pada kondisi ini ada perubahan geometrisnya sebagai berikut:

› Sudut Bebas (), menjadi lebih kecil.

› Sudut Garuk (), menjadi lebih besar.

10) Kerusakan Pada Pahat Bubut.

Pahat bubut dikatakan rusak atau tidak dapat difungsikan sebagai mana mestinya, apabila telah terjadi perubahan pada geometri sudut potongnya terutama pada sudut kebebasan potong (α), sudut potong/ baji (β) dan sudutbuang tatal (()) atau perubahan bentuk yang akan mengganggu proses pengerjaan. Ketika pahat tersebut sudah mengalami perubahan geometri sudut potong, maka proses pengerjaan menjadi tidak maksimal, seperti: kualitas permukaan kasar, beban motor penggerak dan pahat menjadi lebih berat, akan terjadi panas yang berlebihan akibat gesekan antara pahat dan benda kerja, proses pembubutan menjadi lebih lama, dan bisa mengakibatkan kerusakan yang lebih fatal terhadap benda kerja atau mesin.

Ada bebeberapa kerusakan yang terjadi pada pahat bubut, yang secara visual dapat terlihat diantaranya:

a) Radius Pada Ujung

Pembentukan radius pada ujung pahat (Gambar 2.82), merupakan kerusakan yang wajar terjadi disebabkan oleh frekuensi pemakaian yang sudah melebihi ambang tool life pahat tersebut. Tool life pahat tidak selalu sama tergantung dari proses pengerjaan yang menyangkut penggunaan feed, cutting speed, dan material benda kerja. Oleh karena itu di butuhkan pengasahan pahat yang kontinyu, agar proses produksi dapat berjalan lancar.

b) Keausan Pada Bidang Bebas Muka

Keausan pada bidang bebas muka (Gambar 2.83), dapat disebabkan oleh pemakaian feed yang terlalu besar, atau sudut bebasnya () terlalu kecil , sehingga terjadi pergesekan antara pahat dan benda kerja. Hal ini dapat dihindari dengan memperbesar sudut bebas atau memperkecil feed. Andaikan dalam kondisi ini pahat masih terus dipakai maka yang akan terjadi adalah penggesekan penyayatan dan berakibat seperti di atas.

c) Keausan Pada Bidang Potong

Keausan pada bidang potong (Gambar 2.84), disebabkan panas yang berlebihan (over heat). Panas yang timbul dari hasil penyayatan dibawa oleh chips dan disalurkan ke pahat melalui bidang garuk tersebut. Hal ini bisa disebabkan oleh pemakaian cutting speed yang terlalu tinggi, dan juga sistim pendinginan yang kurang baik, sehingga panas yang muncul berlebihan dan tidak dapat dihantarkan atau dinetralisir dengan sempurna. Keausan ini akan menyebabkan berubahnya nilai sudut potong, tingkat kesesuaian antara geometri sudut dan material akan berubah pula pada akhirnya akan mempengaruhi kualitas dari benda kerja. Hal ini dapat dicegah dengan penggunaan cutting speed yang sesuai dan pendinginan yang baik.

d) Built Up Cutting Edges

Built up cutting edge adalah lelehan material benda kerja yang menempel pada ujung pahat (Gambar 2.85), lelehan ini menjadi dingin dan mengeras sehingga berfungsi sebagai mata potong yang baru. Akibat yang ditimbulkan adalah perubahan sisi potong utama yang berarti juga perubahan geometri sudut potongnya ukuran awal pahat dan center dari pahat akan berubah. Hal ini biasanya terjadi pada material yang lunak seperti mild steel atau Aluminium. Masalah ini bisa dihindari dengan memperbesar sudut buang tatal ( ) supaya alirannya chipnya lancar atau mengurangi cutting speednya. Bisa juga dengan menggunakan pendingin khusus untuk mencegah chip melekat pada pahat dan permukaan benda kerja bisa lebih halus misalnya untuk pengerjaan aluminium menggunakan pendingin pendingin minyak tanah.

e) Keretakan Pada Pahat Bubut Sisipan/ Tip Carbide

Keretakan pada tip carbide (Gambar 2.86), lebih disebabkan karena panas berlebihan (over heat) dengan pendinginan yang tidak kontinyu atau mendadak. Tip carbide tidak mampu menahan perubahan suhu yang besar dan mendadak. Perubahan itu memacu proses pemuaian dan penyusutan dalam range yang besar dan dalam waktu yang singkat. Untuk menghindarinya cukup dengan pemberian pendingin yang tepat dan teratur. Hal ini bisa juga disebabkan kerena bagian bawah tip carbide tidak atau proses brassing yang kurang sempurna.

f) Tip Carbide Pecah

Kelemahan yang paling utama dari pahat carbide adalah ketidak mampuan untuk menahan beban kejut (impact load). Jika pahat carbide menerima beban kejut diluar kemampuannya maka akan pecah (Gambar 2.87). Hal lain juga bisa disebabkan beban berlebih karena kedalaman pemakanan, feed, atau cutting speed yang berlebihan. Selain tidak mampu menerima beban kejut tip carbide juga tidak mampu menahan beban tarik, jadi bisa juga pecahnya tip ini karena terjepit atau tertarik oleh material benda kerja. .

g) Tip Carbide Lepas

Lepasnya tip carbide ini lebih disebabkan karena sistim pengikat antara tip hasil brassing dan holdernya kurang baik, atau bisa juga disebabkan oleh beban lebih (over load) yang menyebabkan lepasnya sistim pengikat yang ada (gambar 2.88).

No comments:

Post a Comment

Silahkan Beri komentar dengan sopan...

Komentar tidak boleh mengandung sara...

Terimakasih...